激光切割碳钢突破新工艺 高功率激光未来市场发展的潜力广阔

钣金加工是制造业中很重要的一环。尽管对于金属加工行业整体而言,钣金加工只占约三成的比重,但其几乎渗透到制造业的方方面面,包括电力、机械、食品、纺织、仪表、厨卫等等。近年来我国制造业加快速度进行发展的强劲动能也带动了钣金加工行业的发展,2019年我国钣金加工业总产值已达到7340亿元。

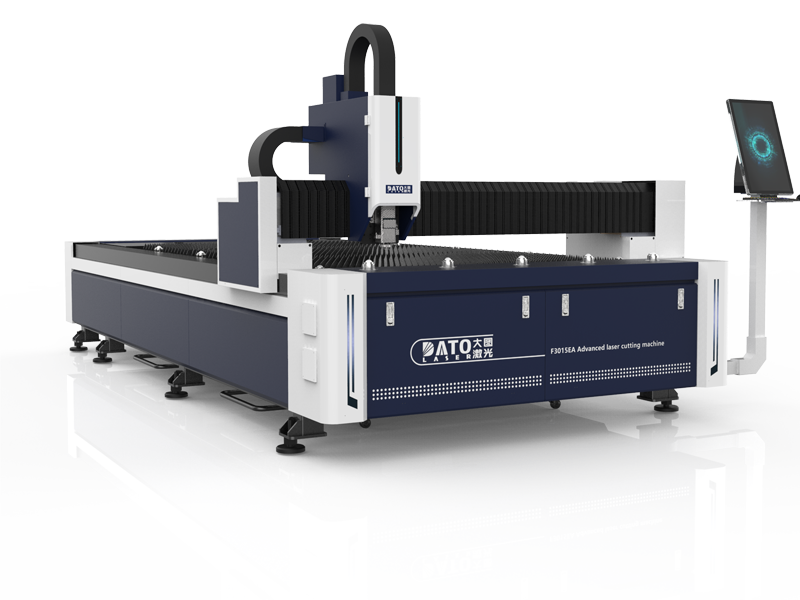

在钣金加工行业发展过程中,钣金切割工艺经历了几次迭代,尤其是光纤激光技术的普及大幅度的提高了钣金行业的运转效率。如今激光已成为钣金加工的主流选择。OFweek激光网观察到,在光纤激光普及后,碳钢中厚板的加工工艺又经历了几次革新,今年一项新的切割工艺更是大幅度的提升了碳钢加工的效率。接下来小编将带大家回顾碳钢中厚板切割工艺的发展历程。

在激光应用普及之前,加工碳钢中厚板通常用火焰切割、等离子切割、高压水切割等传统工艺。传统工艺进入市场时间比较久,且成本较低,因此市场占有率巨大,但传统工艺都存在一些问题,如:火焰切割割缝太宽,加工速度太慢;等离子切割速度和精度虽有提升,但其热影响区依然较大,无法切割对精度要求高的小零件、小孔;高压水切割的加工范围广,切割质量好,但对水质污染大,效率也较低。

随着激光技术不断成熟、成本逐渐降低,柔性化程度更高、切割速度更快、加工精度更高、更环保的激光切割设备逐步开始赢得市场认可。最初激光切割碳钢中厚板采用的是大喷嘴氧气切割,这种工艺切割端面为磨砂面,切割速度较慢,所切工件锥度也较大。

为提升加工效率,业内不断钻研,开发出亮面切割工艺。亮面切割工艺使用了更小的喷嘴,提升了切割速度,同时也提升了端面光洁度,降低了工件锥度。

随着更高功率激光设备的问世,碳钢中厚板的切割工艺也出现了新的选择。氮气、空气切割工艺使得碳钢切割速度大幅度的提高到不锈钢切割的水准,同时空气切割大幅度降低了耗气成本(只需负担空压机的电费),因此受到部分用户的欢迎。但空气切割端面较为粗糙,且底部有难以去除的熔渣,还需要另外使用打磨工具。此外,空气切割更大的问题就在于,若空气中水、油等杂质去除不到位,容易污染切割头镜片,导致炸头等严重后果。

在高功率激光的加持下,2020年一项新的碳钢切割工艺火了起来。据OFweek激光网了解,最新的碳钢中厚板切割工艺采用氧气切割,其切割效率较传统工艺可提升74.4%—272.9%,接近空气切割的水平。此外,采用这种快速氧切工艺切割的工件底部没有毛刺,不需要额外进行打磨工序,端面虽不及亮面切割工艺,但优于空气/氮气切割工艺。

目前,快速氧切工艺已得到市场认可,大幅度的提高了切割效率。实际上,早在去年11月就已有用户用上了这项新工艺。据了解,该用户位于山东,主要加工各种厚度的碳钢材料。该用户表示:“在去年11月采购了龙雕激光LD-6025E 12kW光纤激光切割机后,龙雕激光工艺人员为我们调试了最新的碳钢快速氧切工艺,大幅度的提高了氧气切割的速度,同时也解决了空气切割存在的问题与安全隐患。这项技术打破了过去我对碳钢切割的认知,我从来就没想到氧气切碳钢能切这么快!目前这项工艺慢慢的开始批量生产,新工艺的运用让我4个月就收回了设备的投资所需成本。”

北京龙雕伟业数控设备有限公司(简称:龙雕激光)总经理杜永安在接受OFweek激光网采访时表示:“我们公司立足于北方市场,碳钢的加工需求非常大。过去大家都用等离子切,现在开始用激光代替等离子。但传统的激光氧气切割速度太慢,客户投资激光的成本又远高于等离子,效率太低就没办法创造更大价值,因此我们从始至终在研究怎么样能提高碳钢切割的效率。空气切割虽然快,但是底部有毛刺且难以去除,更关键的是很多用户不按规范处理空气中的水油,导致切割头污染,得不偿失。”

速度的提升更够降低每米经营成本。杜总介绍说:“以20kW激光切割为例,传统的氧气切割工艺每米经营成本为3.05元,采用快速氧切工艺每米成本下降到1.32元。更低的经营成本为用户所带来更高的效益,也更加有助于推动激光替代等离子的进程,扩大激光市场。”

在11月18-20日举行的郑州工博会上,龙雕激光现场带来了LD-6025E 20kW和LD-13025S 12kW两款光纤激光切割机,并在现场进行新工艺演示。其中LD-6025E 20kW重点演示碳钢亮面切割工艺,在现场展示了40mm的碳钢亮面切割,而LD-13025S则展示最新的快速氧切工艺。

此外,尤为引入注目的是龙雕激光13米长的大台面机床。杜总介绍说:“过去都是6米机床,但相对而言6米的板会浪费很多材料,13米则能节省很多材料。出于安全性的考虑,我们还加了3道保护的方法,一是在龙门前后加了光幕,二是在机床中间的位置针对Y轴加了软限位装置,除此以外还有一套硬限位装置,通过这三点来保证工艺流程中上下料人员的安全。通过光幕可以检测龙门附近的异物,如果有人在上下料时进入龙门的移动范围,机床就会自动停止运行。”

对于13米机床的好处,杜总表示:“这样的设计一是能节约上下料时间,加工和上下料可以同步进行;二是节约了工作台交换的时间,不用交换工作台就能够直接进行加工和上下料的切换,前面加工后面上下料,后面加工前面上下料。此外,13米的床身可以直接上12m的整板,能节约很多材料。目前很多钢厂、船厂、挂车汽车领域都用得上这种大工件。”

除了13米长的大机床外,龙雕激光还展示了2万瓦激光切割机。杜总认为,未来激光应用一定会朝着更高功率发展,把握高功率的机遇才能把握未来。而2万瓦侧重展示高功率亮面切割工艺,杜总表示:“实际上2万瓦的快速氧切工艺也很成熟,但不同的用户是有不同的需求的,我们大家可以根据不同需求提供不同的技术方案。比如对切面要求高的我们就能够使用亮面切割工艺,对速度要求高的就采用快速氧切工艺,这两种工艺是相辅相成的。”

龙雕激光成立于2012年,总部在北京,在济南设有生产基地,德国设有研发中心,产品远销东南亚、西亚、中东、非洲、欧美等地。

在激光应用日益普及的今天,激光市场的竞争也愈发激烈,激光的应用技术也在竞争中持续不断的发展、不断突破。如今碳钢切割工艺实现了新突破,大幅度的提高了加工效率,但这并非工艺革新的终点。我们始终相信,随着激光功率提升,将有更多工艺得到开发,更多应用场景将被打开,激光加工的市场也将获得更大的发展空间。